Центры трансфера технологий представили первые в 2024 году успешные кейсы внедрения инновационных разработок ученых в реальный сектор экономики. Напомним, по проекту Минобрнауки России, при вузах и научных организациях создано уже 38 таких структурных подразделений — они обеспечивают прямую «поставку» прорывных идей в производство. Далее расскажем о пяти новых достижениях отечественной науки, которые продвинут вперед медицину, энергетику, агроиндустрию, нефтегазовую, автомобильную и перерабатывающую промышленность.

Два в одном: лазерная обработка имплантатов

В ИТМО разработали универсальный роботизированный лазерный комплекс для обработки медицинских имплантатов. Он придает их поверхности антибактериальные и биосовместимые свойства, которые нужны для того, чтобы имплантат прослужил дольше, быстрее прижился после операции и не вызвал воспаления тканей.

Формирование антибактериальных и биосовместимых свойств — два отдельных процесса. Комбинированная обработка достаточно сложная, поэтому сегодня практически не применяется. Однако научные сотрудники Института лазерных технологий ИТМО вместе с индустриальным партнером ― компанией «Лазерный Центр» ― смогли объединить лазерные технологии в одном приборе, чтобы они запускались попеременно.

Так, для придания антибактериальных свойств имплантата лазер нагревает его поверхность до образования оксидной пленки, которая при последующем ультрафиолетовом облучении проявляет бактерицидные свойства. Для придания биосовместимых свойств лазер создает на поверхности имплантата такой рельеф, который позволяет клеткам «удобно» закрепляться и приживаться на нем.

Программное обеспечение для установки также разработали специалисты ИТМО. Для обработки имплантата достаточно загрузить в программу его 3D-модель и указать необходимые параметры. В ПО внедрена система компьютерного зрения, которая помогает оператору комплекса проще определить положение изделия в реальности. А технические особенности комплекса — он состоит из шестиосевого робота-манипулятора, сканирующей системы и волоконного лазера, закрепленных на его руке — позволяют обрабатывать изделия сложной формы за один цикл.

Центр трансфера технологий ИТМО содействовал привлечению компаний-партнеров и оценке вариантов вывода разработки на рынок.

В ИТМО разработали универсальный роботизированный лазерный комплекс для обработки медицинских имплантатов. Он придает их поверхности антибактериальные и биосовместимые свойства, которые нужны для того, чтобы имплантат прослужил дольше, быстрее прижился после операции и не вызвал воспаления тканей.

Формирование антибактериальных и биосовместимых свойств — два отдельных процесса. Комбинированная обработка достаточно сложная, поэтому сегодня практически не применяется. Однако научные сотрудники Института лазерных технологий ИТМО вместе с индустриальным партнером ― компанией «Лазерный Центр» ― смогли объединить лазерные технологии в одном приборе, чтобы они запускались попеременно.

Так, для придания антибактериальных свойств имплантата лазер нагревает его поверхность до образования оксидной пленки, которая при последующем ультрафиолетовом облучении проявляет бактерицидные свойства. Для придания биосовместимых свойств лазер создает на поверхности имплантата такой рельеф, который позволяет клеткам «удобно» закрепляться и приживаться на нем.

Программное обеспечение для установки также разработали специалисты ИТМО. Для обработки имплантата достаточно загрузить в программу его 3D-модель и указать необходимые параметры. В ПО внедрена система компьютерного зрения, которая помогает оператору комплекса проще определить положение изделия в реальности. А технические особенности комплекса — он состоит из шестиосевого робота-манипулятора, сканирующей системы и волоконного лазера, закрепленных на его руке — позволяют обрабатывать изделия сложной формы за один цикл.

Центр трансфера технологий ИТМО содействовал привлечению компаний-партнеров и оценке вариантов вывода разработки на рынок.

Графит стал лучше, а фольга из него — прочнее

На химическом факультете МГУ имени М.В. Ломоносова разработали технологию изготовления модифицированного графита с улучшенными свойствами. Из этого материала изготавливают специальную фольгу с низким водопоглощением. Применять ее можно в энергетике и нефтегазовой промышленности: например, для сбора нефтяных отходов с водной поверхности и создания оборудования с особо прочной герметизацией.

Фольга из улучшенного графита будет дольше служить и при использовании в качестве уплотнителя обеспечивать надежную герметичность. При этом природный графит является более экологичным материалом, чем распространенные высокотемпературные уплотнители на основе асбеста, которые эксплуатируются при высоких температурах — до 450 ℃.

При активном содействии Центра трансфера технологий МГУ имени М.В. Ломоносова заключил лицензионное соглашение на применение технологии с ведущим российским производителем композитных материалов — группой компаний «УНИХИМТЕК». Разработка московских ученых сможет импортозаместить зарубежные аналоги.

На химическом факультете МГУ имени М.В. Ломоносова разработали технологию изготовления модифицированного графита с улучшенными свойствами. Из этого материала изготавливают специальную фольгу с низким водопоглощением. Применять ее можно в энергетике и нефтегазовой промышленности: например, для сбора нефтяных отходов с водной поверхности и создания оборудования с особо прочной герметизацией.

Фольга из улучшенного графита будет дольше служить и при использовании в качестве уплотнителя обеспечивать надежную герметичность. При этом природный графит является более экологичным материалом, чем распространенные высокотемпературные уплотнители на основе асбеста, которые эксплуатируются при высоких температурах — до 450 ℃.

При активном содействии Центра трансфера технологий МГУ имени М.В. Ломоносова заключил лицензионное соглашение на применение технологии с ведущим российским производителем композитных материалов — группой компаний «УНИХИМТЕК». Разработка московских ученых сможет импортозаместить зарубежные аналоги.

Взвешивание «на глаз»

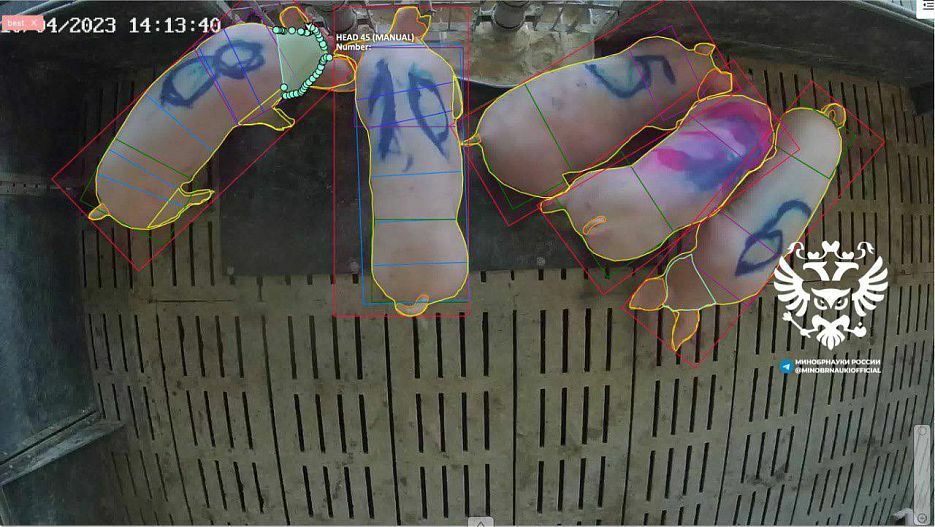

Университет Иннополис разрабатывает для агрохолдингов и фермерских хозяйств систему бесконтактного взвешивания свиней. Технологии искусственного интеллекта и компьютерного зрения помогают определять набор веса животных и балансировать их питание.

Исследователи в течение 100 дней с помощью измерительных камер записывали процесс кормления свиней на ферме. Затем вручную разметили тысячи кадров и разработали алгоритмы для автоматического распознавания видеозаписей. По этим данным с применением технологий компьютерного зрения нейросети научились распознавать свиней по голове, тазу, лопаткам и другим частям тела, а также оценивать длину и ширину животного.

Дальше система находит снимок с удачным расположением животного, определяет его верх и низ, выделяет контур и отделяет его изображение от «фона» для анализа. Вся полученная информация поступает в модуль измерения веса и обрабатывается. Тестовая версия системы выдает данные о весе животного, причем с погрешностью измерения веса до 2,8 кг и средней абсолютной процентной ошибкой до 3,8 %.

Для российского рынка это новый продукт. В разработке участвуют научные сотрудники Института искусственного интеллекта российского ИТ-вуза, Сбера и ИТ-стартапа «Лазаревское Тех».

При содействии Центра трансфера технологий разработку планируют применить на 700 станках одного из крупнейших тульских агрохолдингов — «Лазаревском». Предполагается, что система сэкономит предприятию 50 млн рублей за год, увеличив сохранность поголовья и снизив продолжительность откорма животных на 5 дней благодаря расчету соотношения откорма и прироста их веса.

Университет Иннополис разрабатывает для агрохолдингов и фермерских хозяйств систему бесконтактного взвешивания свиней. Технологии искусственного интеллекта и компьютерного зрения помогают определять набор веса животных и балансировать их питание.

Исследователи в течение 100 дней с помощью измерительных камер записывали процесс кормления свиней на ферме. Затем вручную разметили тысячи кадров и разработали алгоритмы для автоматического распознавания видеозаписей. По этим данным с применением технологий компьютерного зрения нейросети научились распознавать свиней по голове, тазу, лопаткам и другим частям тела, а также оценивать длину и ширину животного.

Дальше система находит снимок с удачным расположением животного, определяет его верх и низ, выделяет контур и отделяет его изображение от «фона» для анализа. Вся полученная информация поступает в модуль измерения веса и обрабатывается. Тестовая версия системы выдает данные о весе животного, причем с погрешностью измерения веса до 2,8 кг и средней абсолютной процентной ошибкой до 3,8 %.

Для российского рынка это новый продукт. В разработке участвуют научные сотрудники Института искусственного интеллекта российского ИТ-вуза, Сбера и ИТ-стартапа «Лазаревское Тех».

При содействии Центра трансфера технологий разработку планируют применить на 700 станках одного из крупнейших тульских агрохолдингов — «Лазаревском». Предполагается, что система сэкономит предприятию 50 млн рублей за год, увеличив сохранность поголовья и снизив продолжительность откорма животных на 5 дней благодаря расчету соотношения откорма и прироста их веса.

Цифровой двойник повысит эффективность утилизации радиоактивных отходов

Инженеры Санкт-Петербургского политехнического университета Петра Великого впервые в инженерной практике разработали архитектуру цифрового двойника печи остекловывания.

На сегодняшний день остекловывание — самый безопасный и долговечный метод утилизации радиоактивных отходов. В специальной печи жидкие отходы нагреваются до экстремально высоких температур — более 1000 ℃, перемешиваются со стеклом и сливаются в специальную емкость.

Для того чтобы разработать оптимальную конструкцию печи и снизить число ее испытаний, уменьшить сроки изготовления и стоимость, ученые создали архитектуру цифрового двойника установки. Его главный элемент — матрица требований, целевых показателей и ресурсных ограничений. Она позволяет учесть и грамотно сбалансировать все необходимые характеристики, которыми должна обладать печь, чтобы эффективно работать и соответствовать задачам отрасли.

Научно-исследовательские работы проведены сотрудниками Передовой инженерной школы СПбПУ при содействии Центра трансфера технологий вуза по заказу производственного объединения «Маяк» Госкорпорации «Росатом».

Инженеры Санкт-Петербургского политехнического университета Петра Великого впервые в инженерной практике разработали архитектуру цифрового двойника печи остекловывания.

На сегодняшний день остекловывание — самый безопасный и долговечный метод утилизации радиоактивных отходов. В специальной печи жидкие отходы нагреваются до экстремально высоких температур — более 1000 ℃, перемешиваются со стеклом и сливаются в специальную емкость.

Для того чтобы разработать оптимальную конструкцию печи и снизить число ее испытаний, уменьшить сроки изготовления и стоимость, ученые создали архитектуру цифрового двойника установки. Его главный элемент — матрица требований, целевых показателей и ресурсных ограничений. Она позволяет учесть и грамотно сбалансировать все необходимые характеристики, которыми должна обладать печь, чтобы эффективно работать и соответствовать задачам отрасли.

Научно-исследовательские работы проведены сотрудниками Передовой инженерной школы СПбПУ при содействии Центра трансфера технологий вуза по заказу производственного объединения «Маяк» Госкорпорации «Росатом».

Испытание насосов для дизельных двигателей

Ярославский государственный технический университет по заказу компании «Автодизель» разработал стенд испытания водяных насосов для дизельных двигателей, которые устанавливаются на грузовики, тракторы и другую строительно-дорожную технику.

Стенд позволяет с высокой точностью определять и фиксировать фактические характеристики насосов, проводить испытания, в том числе в экстремальных режимах.

Так, тестируемый насос устанавливается на платформу и приводится во вращение специальным приводом. Оператор стенда контролирует и фиксирует обороты и крутящий момент. Когда насос создает в гидравлической системе стенда движение жидкости, оператор изменяет ее параметры (например, давление, температуру, расход) для тестирования агрегата в различных режимах. Встроенный компьютер обрабатывает данные и выводит их в виде графиков и числовых значений, отчетов и таблиц. Испытание считается успешным, если насос обеспечил штатную работу во всех заданных условиях.

В конструкции стенда использованы современные детали и комплектующие отечественного производства.

При содействии Центра трансфера технологий вуз заключил договор с индустриальным партнером на выполнение опытно-конструкторской работы.

Ярославский государственный технический университет по заказу компании «Автодизель» разработал стенд испытания водяных насосов для дизельных двигателей, которые устанавливаются на грузовики, тракторы и другую строительно-дорожную технику.

Стенд позволяет с высокой точностью определять и фиксировать фактические характеристики насосов, проводить испытания, в том числе в экстремальных режимах.

Так, тестируемый насос устанавливается на платформу и приводится во вращение специальным приводом. Оператор стенда контролирует и фиксирует обороты и крутящий момент. Когда насос создает в гидравлической системе стенда движение жидкости, оператор изменяет ее параметры (например, давление, температуру, расход) для тестирования агрегата в различных режимах. Встроенный компьютер обрабатывает данные и выводит их в виде графиков и числовых значений, отчетов и таблиц. Испытание считается успешным, если насос обеспечил штатную работу во всех заданных условиях.

В конструкции стенда использованы современные детали и комплектующие отечественного производства.

При содействии Центра трансфера технологий вуз заключил договор с индустриальным партнером на выполнение опытно-конструкторской работы.

О центрах трансфера технологий

Центры трансфера технологий вовлекают исследователей в решение технологических задач экономики региона, привлекают заказчиков и партнеров, выявляют в вузах и научных организациях результаты интеллектуальной деятельности ученых. Далее специалисты готовят стратегии их правовой защиты (например, патентование) и работают над сделками по лицензированию и коммерческим научно-исследовательским, опытно-конструкторским и технологическим работам.

Напомним, центры создаются Министерством науки и высшего образования РФ в рамках федерального проекта «Развитие масштабных научных и научно-технологических проектов по приоритетным исследовательским направлениям» национального проекта «Наука и университеты». Развитие межрегиональной сети центров на базе образовательных и научных организаций утверждено Концепцией технологического развития на период до 2030 года.

Центры трансфера технологий вовлекают исследователей в решение технологических задач экономики региона, привлекают заказчиков и партнеров, выявляют в вузах и научных организациях результаты интеллектуальной деятельности ученых. Далее специалисты готовят стратегии их правовой защиты (например, патентование) и работают над сделками по лицензированию и коммерческим научно-исследовательским, опытно-конструкторским и технологическим работам.

Напомним, центры создаются Министерством науки и высшего образования РФ в рамках федерального проекта «Развитие масштабных научных и научно-технологических проектов по приоритетным исследовательским направлениям» национального проекта «Наука и университеты». Развитие межрегиональной сети центров на базе образовательных и научных организаций утверждено Концепцией технологического развития на период до 2030 года.