Задача: Контурная обрезка и вырезка технологических отверстий в стеклопластиковых и полимерных изделиях.

Заказчик: АО «Петербургский тракторный завод», г. Санкт-Петербург.

Отрасль: машиностроение.

Цель: Сокращение времени цикла обработки деталей из стеклопластика и полимерных изделий, увеличение производительности, повышение качества изделий.

Разработчик решения: ООО УРТЦ «Альфа-Интех».

Оборудование:

Описание:

Обрабатываемые детали: стеклопластик на основе полиэфирной смолы и полимерные материалы: полиэтилен, полиуретан с декоративным покрытием из ПВХ, АБС – пластик. Размеры до 2000 х 2000 мм, толщина до 15 мм.

Обработка включает в себя обрезку кромки заготовки по периметру, сверление крепежных отверстий, а также вырезание отверстий сложной формы.

Результат: Разработан комплекс, обеспечивающий увеличение производительности обработки изделий, стабильное высокое качество продукции. РТК можно адаптировать под новый типоразмер изделия путем несложной переналадки процесса (создание новой программы траектории движения робота).

Существенное увеличение экономической эффективности за счет уменьшения времени цикла, повышения качества, повышения производительности. Повышение безопасности на производстве путем освобождения работников от утомительных и травмоопасных операций.

Заказчик: АО «Петербургский тракторный завод», г. Санкт-Петербург.

Отрасль: машиностроение.

Цель: Сокращение времени цикла обработки деталей из стеклопластика и полимерных изделий, увеличение производительности, повышение качества изделий.

Разработчик решения: ООО УРТЦ «Альфа-Интех».

Оборудование:

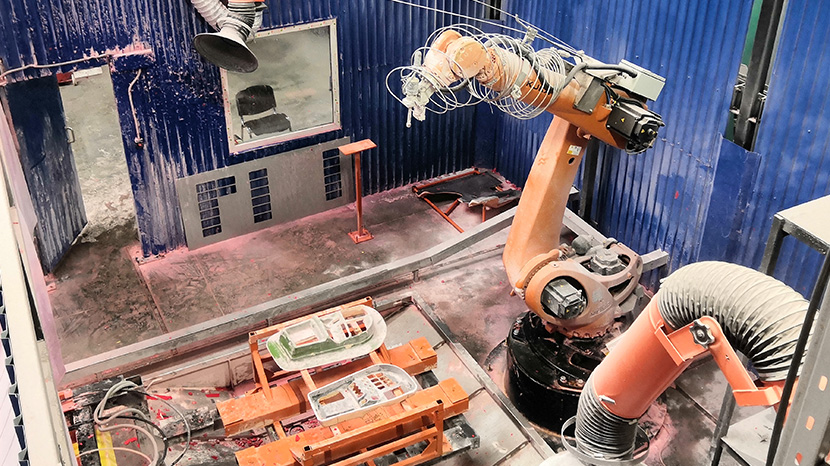

- Робот KR 90 R3100 extra HA с контроллером и ПО

- Пьедестал для робота KUKA KR 90 R3100 extra HA

- Насос высокого давления HPS 6045 UHDE (Германия): Р = 6000 бар; 45 кВт; 2,8 л/мин с резервным модулем высокого давления (мультипликатором)

- Уловитель для воды 2500х2500 мм

- Поворотный стол с двумя зонами загрузки/выгрузки (каждая зона имеет силовую раму для установки оснастки) с комплектом защитных экранов

- Режущая головка с комплектом инструмента для обслуживания на 6000 бар

- Бак переливной многоуровневый

- Комплект трубопроводов высокого давления с фитингами на 6000 бар

- Система привязки заготовки к системе координат робота

- Система водоподготовки

- Система аспирации

- Система безопасности

- Система управления комплекса

- ПО SprutCam для генерации программ резки сложных пространственных деталей

- Технологическая оснастка для закрепления изделия

Описание:

- Оператор устанавливает заготовку на поворотный стол в первой зоне загрузки/выгрузки. Для размещения и закрепления заготовки на поворотном столе используется специальная технологическая оснастка.

- Заготовка перемещается в рабочую зону робота на поворотном столе (осуществляется поворот стола на 180°).

- Оператор выходит из зоны загрузки и запускает программу обработки на пульте управления РТК.

- Робот начинает движение по заданной программой траектории и осуществляет гидрорезку заготовки.

- Во время выполнения роботом резки заготовки, оператор загружает следующую заготовку на поворотный стол во второй (свободной) зоне загрузки/выгрузки.

- После окончания процесса резки поворотный стол поворачивается на 180° вокруг вертикальной оси. Оператор выгружает обработанную заготовку, а робот осуществляет обработку следующей заготовки.

- Далее цикл повторяется.

Обрабатываемые детали: стеклопластик на основе полиэфирной смолы и полимерные материалы: полиэтилен, полиуретан с декоративным покрытием из ПВХ, АБС – пластик. Размеры до 2000 х 2000 мм, толщина до 15 мм.

Обработка включает в себя обрезку кромки заготовки по периметру, сверление крепежных отверстий, а также вырезание отверстий сложной формы.

Результат: Разработан комплекс, обеспечивающий увеличение производительности обработки изделий, стабильное высокое качество продукции. РТК можно адаптировать под новый типоразмер изделия путем несложной переналадки процесса (создание новой программы траектории движения робота).

Существенное увеличение экономической эффективности за счет уменьшения времени цикла, повышения качества, повышения производительности. Повышение безопасности на производстве путем освобождения работников от утомительных и травмоопасных операций.

Была ли использована государственная мера поддержки при внедрении: нет.

Компания-источник предоставленной информации: ООО УРТЦ «Альфа-Интех».

Компания-источник предоставленной информации: ООО УРТЦ «Альфа-Интех».