одно из предприятий Подмосковья.

ОТРАСЛЬ:

производство изделий для аэрокосмической отрасли.

ЗАДАЧА:

внедрение роботизированной ячейки для решения задачи пробивки композитных

материалов.

ЦЕЛЬ:

разработать плагин для автоматического расчета сетки ударов пробивной

матрицей; сгенерировать соответствующую управляющую программу для

промышленного робота с двухосным позиционером.

РАЗРАБОТЧИК РЕШЕНИЯ:

Кравченко Константин, Кандидат технических наук

Ведущий инженер технической поддержки.

ОБОРУДОВАНИЕ/ПО:

Autodesk PowerMILL Robot.

ОПИСАНИЕ:

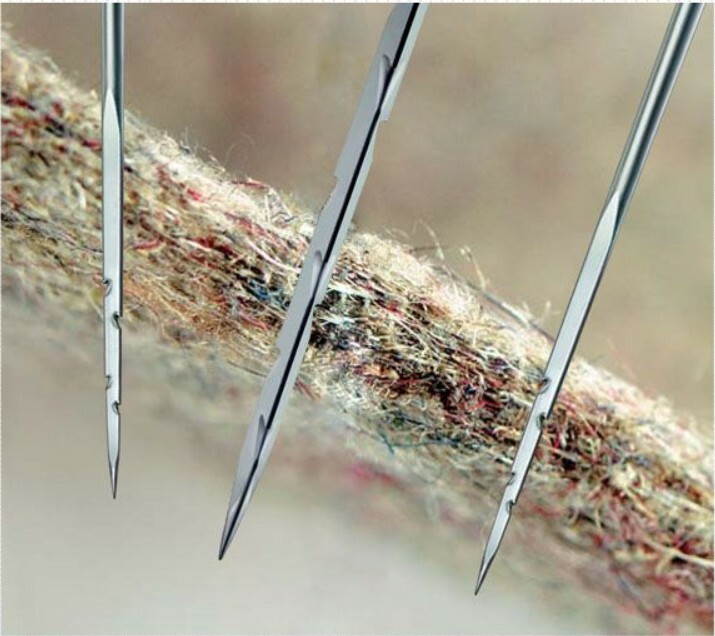

Пробивка композитных материалов используется для обеспечения

спутывания нитей из разных слоев композитной ткани, что позволяет обеспечить

механические свойства будущего материала – сопротивление сдвигу и сопротивление

разрыву. Для пробивки используются специальные иголки с зазубринами (рис.1.1). Иголки

собраны в матрицу, которая уже устанавливается в кисть промышленного робота.

Общий порядок операции следующий: укладывается пара слоев композитной ткани

на основу. Выполняется пробивка с заданным шагом, к примеру, 100 мм. Укладывается

следующий слой. Снова выполняется пробивка также с шагом 100 мм, но со смещением

20 мм. Укладывается еще один слой, снова пробивка со смещением и т.д. Таким образом,

спутывание происходит не в одном и том же регионе, а равномерно по всему объему

полуфабриката.

Для случая, когда основа, на которую укладываются слои композитной ткани,

является плоской, управляющую программу для робота легко написать методом

обучения. Однако, когда форма основы криволинейная, обеспечить равномерность сетки

ударов уже становится на порядок сложнее (рис.1.2).

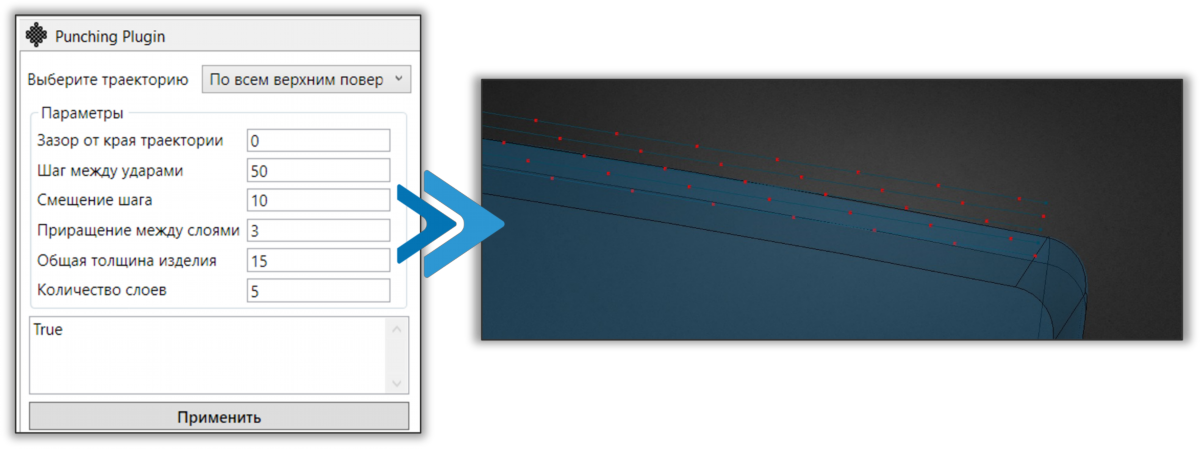

Специалист ГК «ПЛМ Урал» создал дополнение к CAM-системе для

автоматического расчета сетки ударов. От пользователя требуется только создать

базовую траекторию, указать шаг, смещение от края, количество слоев и толщину слоя.

Система автоматически выполнит расчет сетки ударов с заданными параметрами

(рис.1.3).

Такая высокая степень автоматизация программирования возможна, благодаря

особому функционалу CAM-системы по перераспределению точек. В арсенале CAM-

системы есть инструменты, позволяющие управлять расположение точек траектории. В

частности, пользователь может создать дополнительные промежуточные точки с

заданным расстоянием и присвоить этим точкам дополнительный параметр.

Результат: В дальнейшем при генерации управляющей программы постпроцессор

сможет обработать помеченные точки, и в коде программы появятся соответствующие

команды на срабатывание прошивной матрицы. В результате внедрения был получен

желаемый результат – равномерная плотность точек прошивки (рис.1.4).

Приведенный выше кейс демонстрирует, насколько нестандартное применение

CAM-системы возможно, благодаря гибкости программного обеспечения.

Безусловно, при разработке решения для программирования промышленных

роботов немаловажную роль квалификация, опыт и нестандартное мышление

поставщика программного обеспечения. CAM-системы традиционно направлены, в

первую очередь, на решение задач программирования оборудования для

металлообработки. Адаптация CAM для таких специфичных задач, как 3D-ткачество из

примера выше, в большей степени ложится на плечи специалистов компании-

интегратора.