радиаторов под давлением.

Заказчик: ООО «Русский радиатор», п. Надвоицы.

Отрасль: металлургия.

Цель: Сокращение времени цикла и себестоимости отливок, существенное

увеличение экономической эффективности, качества и безопасности труда

рабочих.

Разработчик решения: ООО УРТЦ «Альфа-Интех».

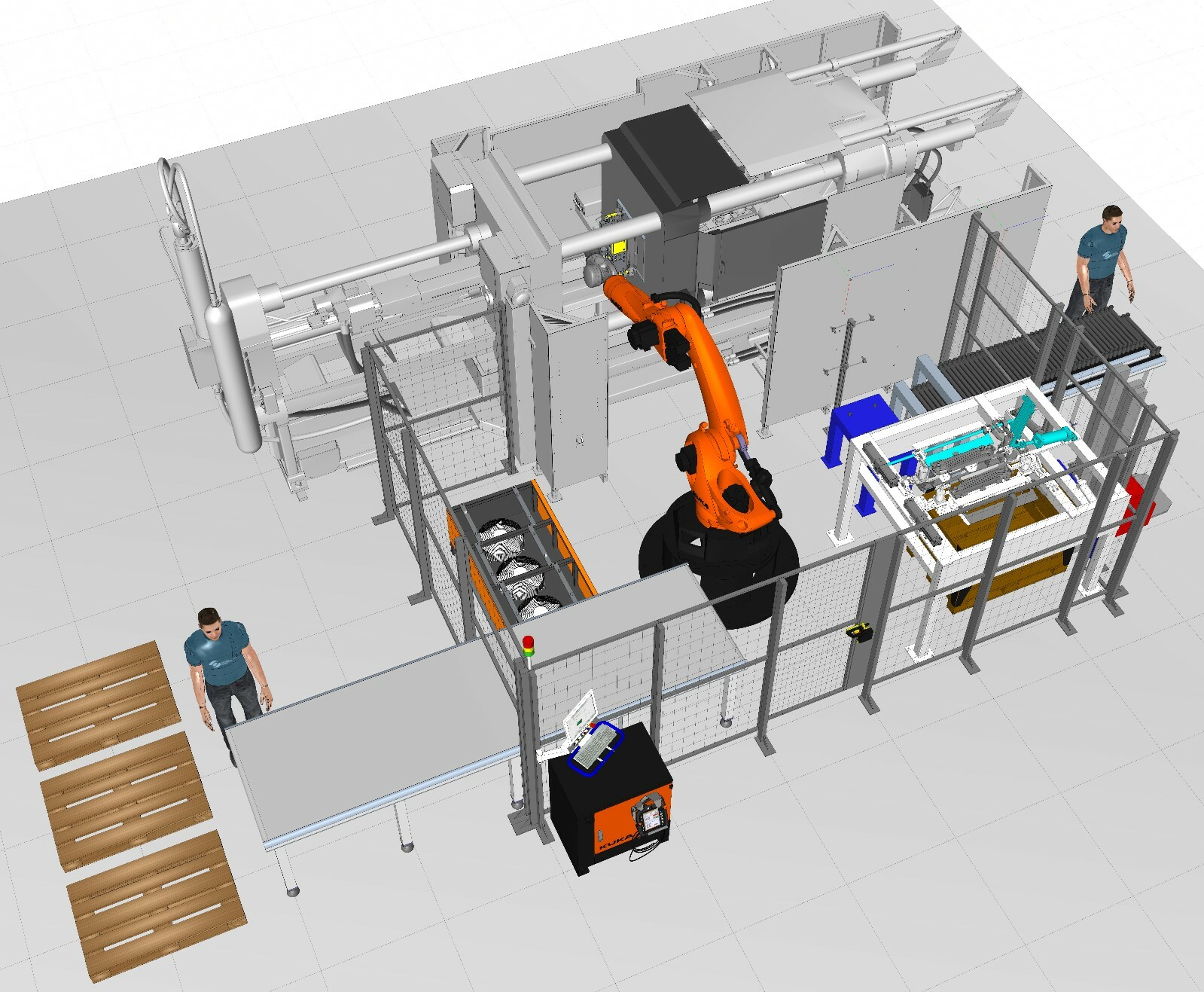

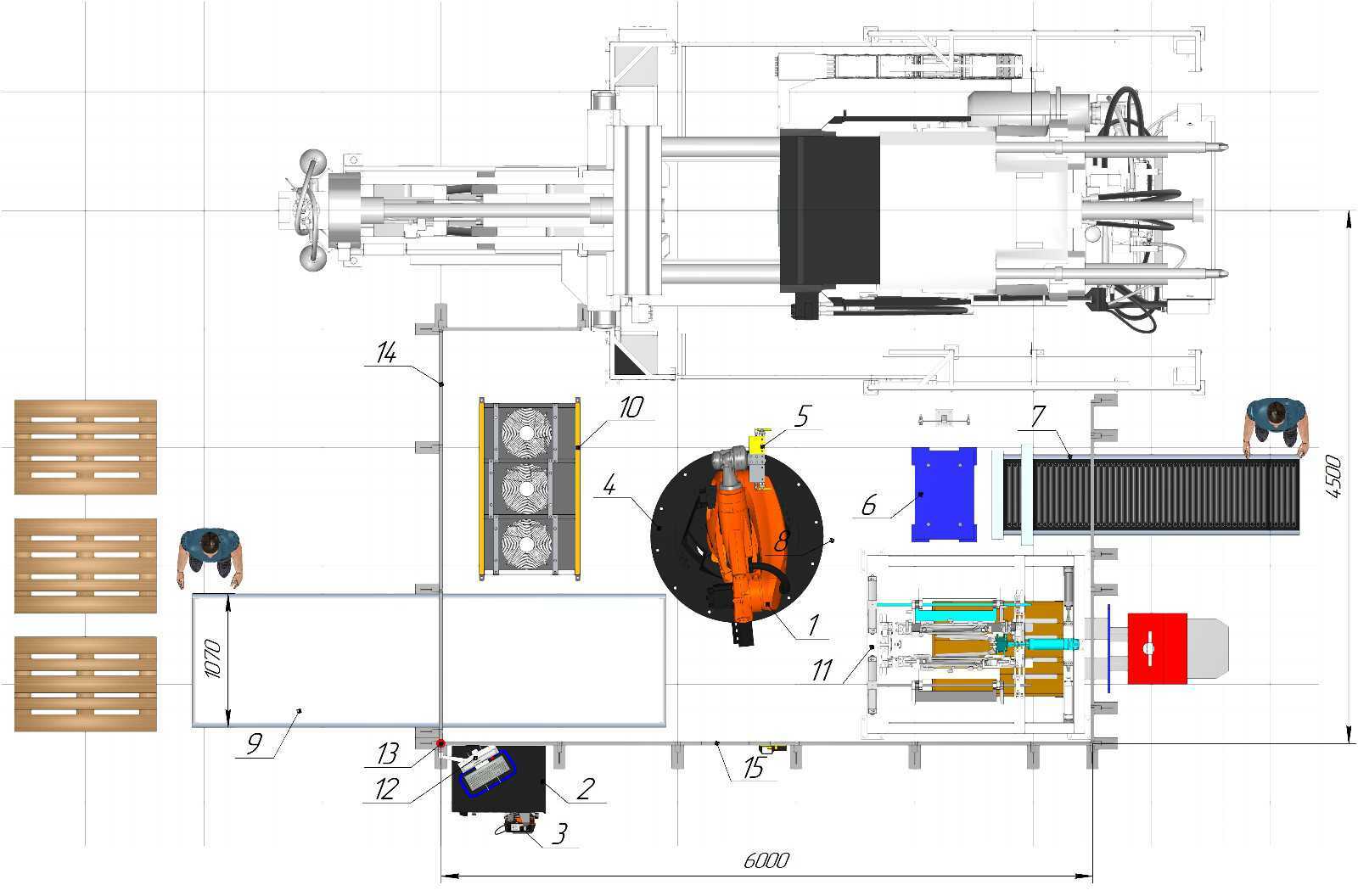

Оборудование:

- промышленный робот KUKA KR 150 R2700 extra F-HP

- захват пневматический термозащищенный;

- стойка контроля целостности изделий;

- устройство для обломки литьевой питающей системы и удаления облоя;

- наклонный лоток для отбракованных радиаторов и обломленных

- конвейер двухуровневый для подачи закладных элементов;

- стол-кондуктор для укладки и позиционирования закладных элементов;

- стойка охлаждения радиаторов;

- отводящий конвейер для выдачи секций радиаторов;

- система управления комплексом с сенсорной панелью;

- система безопасности.

В состав РТК входит промышленный робот специальной серии Foundry. Серия

Foundry спроектирована специально, для работы в жарких и агрессивных средах

литейной и ковочной промышленности. Специальное покрытие кисти робота

защищает от теплового излучения, а создание избыточного давления в кисти

робота исключает возможность проникновения пыли и влаги и обеспечивает

степень защиты кисти робота IP67.

Описание: Литьевая машина осуществляет цикл литья.

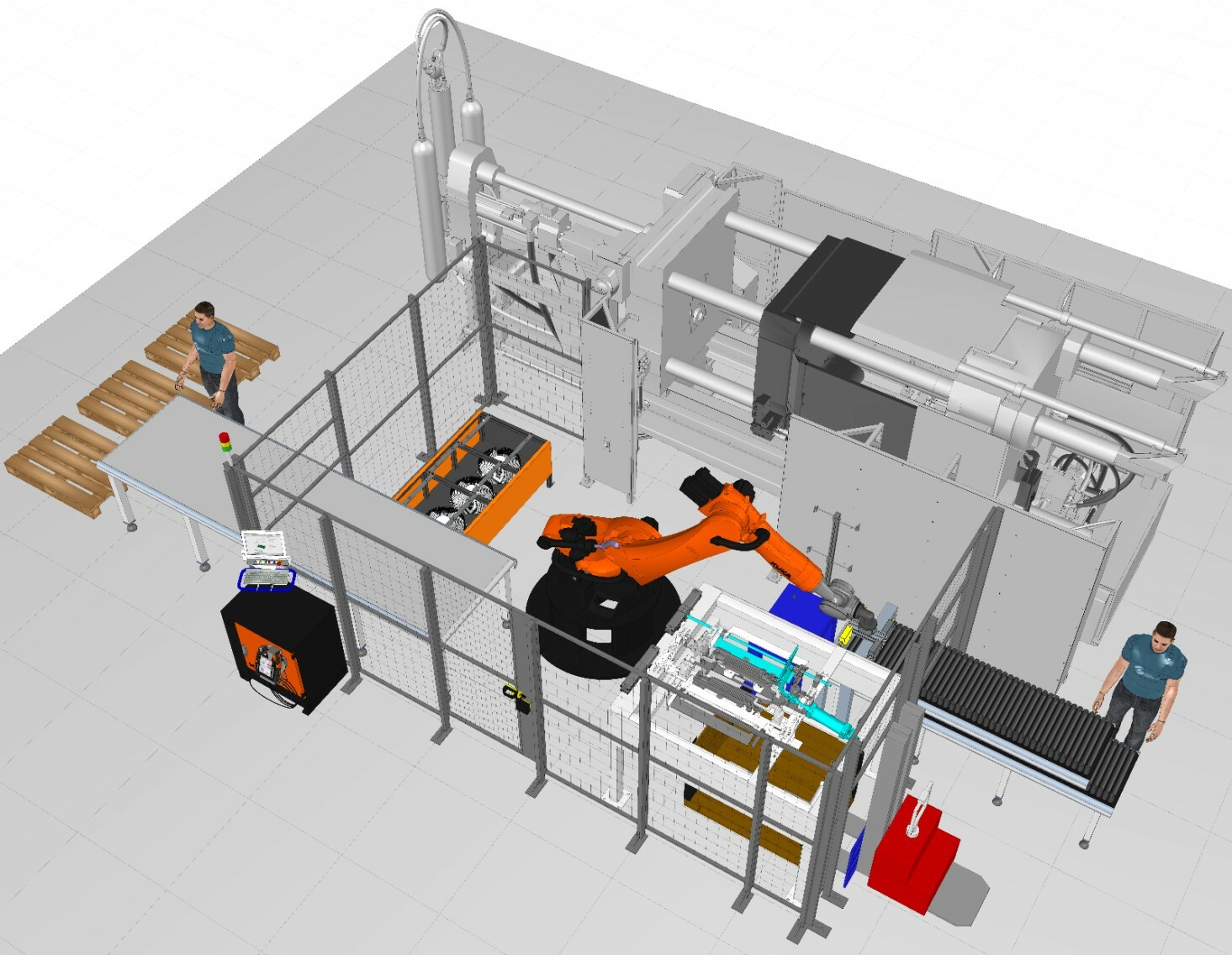

Во время выполнения цикла литья изделия робот снимает отливку с обломщика и укладывает её на отводящий конвейер. Затем робот снимает отливку со стойки охлаждения и устанавливает её в обломщик для удаления ЛПС. Далее робот снимает с подающего конвейера поочередно два стальных коллектора (с левой и правой резьбой) и укладывает их на стол-кондуктор для перехватывания. После завершения цикла литьевой машины робот извлекает отливку и перемещает её к стойке контроля полноты отливки.

После контроля отливки робот перемещает её на стойку охлаждения в случае получения сигнала о целостности отливки со стойки контроля или в контейнер под брак при получении сигнала о браке от стойки контроля. Далее робот снимает со стола кондуктора пару стальных коллекторов и устанавливает их в литьевую машину.

Далее цикл повторяется.

В данной конфигурации РТК возможно изготовление алюминиевых и биметаллических радиаторов. При изготовлении биметаллических радиаторов стальные коллекторы подаются на участок РТК по двухуровневому конвейеру-накопителю, емкость которого обеспечивает РТК коллекторами на 40 минут. Загрузка конвейера стальными коллекторами осуществляется оператором снаружи РТК без остановки работы комплекса. При работе РТК с алюминиевыми радиаторами из технологического процесса исключаются операции по загрузке стальных коллекторов в литьевую машину.

Стойка охлаждения имеет несколько мест для установки отливок для обеспечения охлаждения отливки до требуемой температуры перед операциями удаления литниковой питающей системы и облоя. Это позволяет исключить возможность повреждения отливок при механическом воздействии вследствие её пластичности при высоких температурах.

Результат: Существенное увеличение экономической эффективности за счет уменьшения времени цикла, повышения качества, повышения производительности. Повышение безопасности на производстве путем освобождения работников от утомительных и травмоопасных операций при работе с горячими отливками в опасной зоне машины литья под давлением.

Видео:

Была ли использована государственная мера поддержки при внедрении:

нет.

Компания-источник предоставленной информации: ООО УРТЦ «Альфа-

Интех».